Metal Enjeksiyon Hizmetleri®

Tek Partner, Tam Kapsamlı Üretim Çözümleri

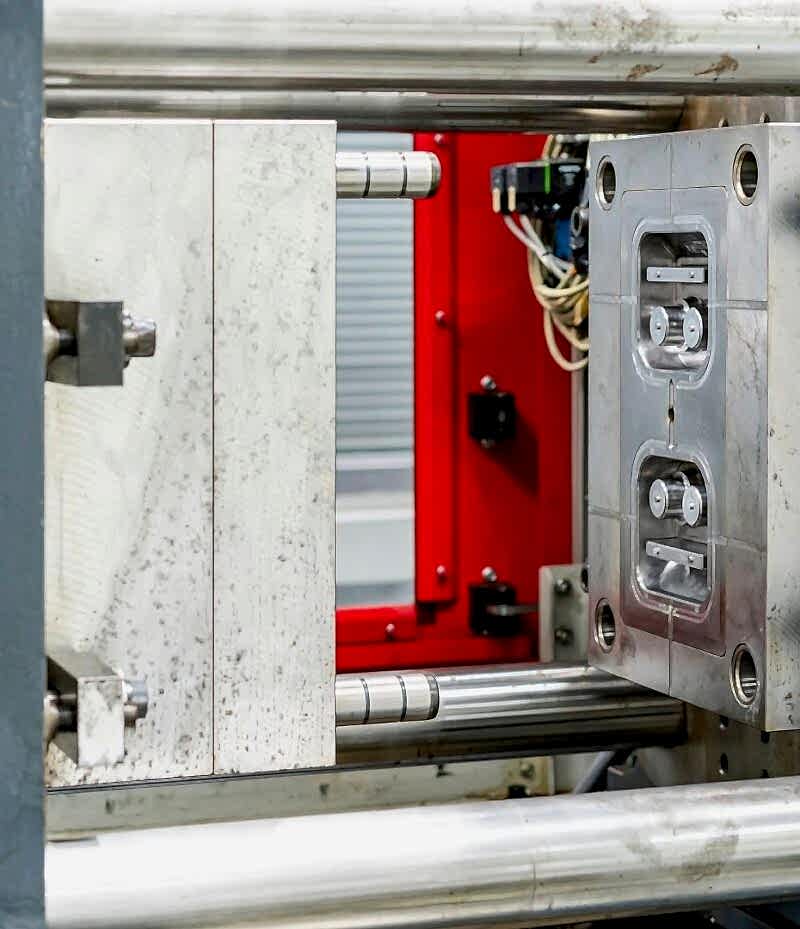

Yüksek dayanımlı ve karmaşık metal bileşenleri sıkı toleranslarla ve mükemmel yüzey kalitesiyle üretiyoruz. MIM (Metal Injection Molding) teknolojimiz, maliyet etkinliği ve ölçeklenebilir üretim kalitesi sağlar.

Her Kalıpta Hassasiyet, Her Metalde Dayanıklılık.

Metal enjeksiyon kalıplama ve döküm, karmaşık endüstriyel bileşenlerde yüksek hassasiyet, olağanüstü dayanıklılık ve tutarlı kalite sunar. Mühendislik odaklı bir yaklaşım ile Türkmaksan, metal enjeksiyon sürecinin her aşamasını optimize ederek sektöre özel, yüksek performanslı üretim çözümleri sağlar.

Biz, çok çeşitli mühendislik alanlarında uzman, çevik ve deneyimli mühendislerden oluşan entegre bir mühendislik firmasıyız.

Kendi üretim kapasitesine sahip ve tasarım–üretim entegrasyonlı bir yüklenici olmamız, projenizin tüm kapsamını eksiksiz anlamamızı sağlar. Planlama ve tasarımdan üretim ve kalite denetimlerine kadar tüm süreci yönetiyoruz.

Proje Başarısı İçin Kritik Noktalar

Donanım mühendisliği ve tasarımında, deneyimle test edilmiş bir sürece sahip olmak kritik öneme sahiptir. Nasıl yapılacağını biliyoruz, ancak proje gereksinimlerinize göre esnek şekilde hareket ediyoruz.

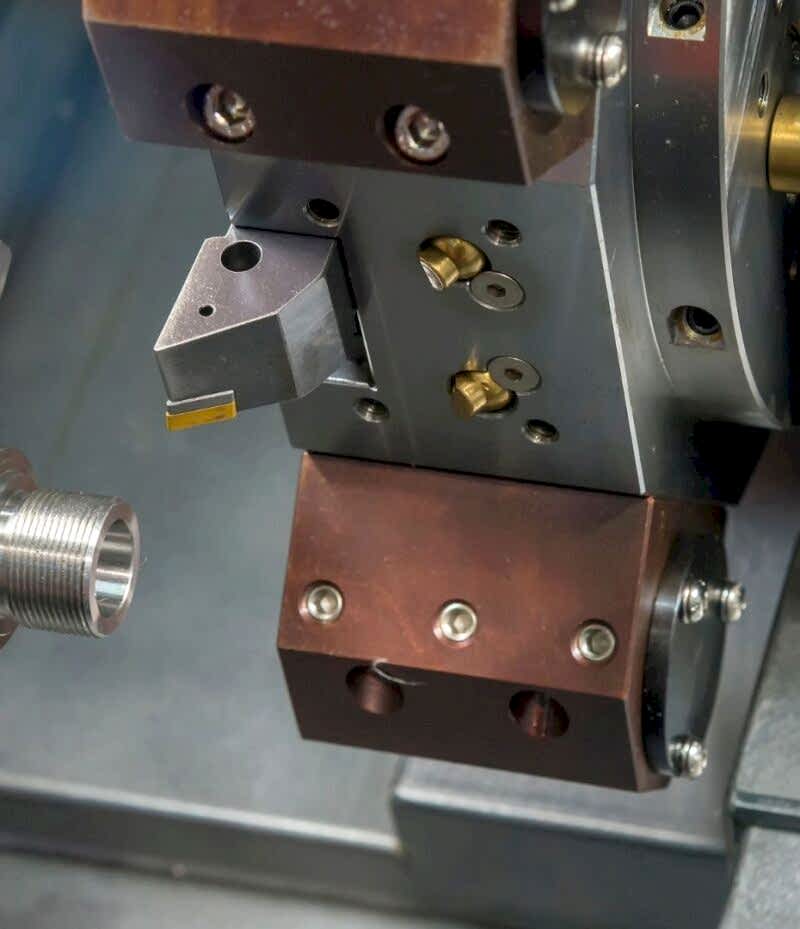

Adım 1. Doğru Metal Alaşımının Seçilmesi

- Çelik, alüminyum veya çinko alaşımları, mekanik yük gereksinimlerine göre seçilmelidir.

- Alaşımların bileşimi, aşınma, korozyon ve darbe direnci için optimize edilmelidir.

- Yüksek sıcaklık uygulamaları, üstün termal kararlılığa sahip alaşımları gerektirir.

Adım 2. Mühendislik Odaklı Kalıp Tasarımı

- Kanal, soğutma ve çıkartıcı sistemleri, parçanın geometrisiyle uyumlu olmalıdır.

- Büzülme ve deformasyon riskleri hesaplanmalı, toleranslar optimize edilmelidir.

- Kalıp çeliği, yüksek basınç ve termal çevrim koşullarına dayanıklı olmalıdır.

Adım 3. Enjeksiyon Parametrelerinin Doğru Ayarlanması

- İnce duvarlı veya karmaşık şekilli parçalar için enjeksiyon basıncı optimize edilmelidir.

- Kalıp sıcaklığı, metal akışının tutarlılığını sağlamak için stabil tutulmalıdır.

- Enjeksiyon hızı, gözenekliliği azaltmalı ve akış kusurlarını önlemelidir.

Adım 4. İşlem Sonrası: Isıl İşlem ve Yüzey İşlemleri

- Isıl işlem, sertlik ve yapısal bütünlüğü yükseltir.

- Yüzey işlemleri (parlatma, kaplama, püskürtme) görünümü ve performansı iyileştirir.

- Korozyon veya aşırı çevresel koşullar için koruyucu kaplamalar kullanılmalıdır.

Adım 5. Boyutsal Hassasiyet ve Kalite Kontrol

- Boyutsal doğrulama, CMM ve 3D tarama sistemleri kullanılarak yapılmalıdır.

- Çatlak, gözeneklilik ve akış kusurlarını tespit etmek için NDT yöntemleri uygulanmalıdır.

- Üretim parametreleri kaydedilerek partiden partiye tutarlılık sağlanmalıdır.

Adım 6. Uygulamaya Özel Yapısal Gereksinimler

- Yük taşıyan parçalar için çekme ve basma dayanımı doğrulanmalıdır.

- Isıl, darbe ve titreşim gereksinimleri, mühendislik raporlarıyla desteklenmelidir.

- Kompakt ve hafif performans için optimal duvar kalınlığı tasarlanmalıdır.

En Son Haberler

Gelişmeler & Haberler

Genel olarak sektörle ilgili ve özellikle Türkmaksan’a dair en son haber ve etkinlikleri takip edin ve okuyun.

Parça İmalatında Etkin Üretim Stratejileri: Karar Süreçleri, Modeller ve Uygulama Örnekleri

CNC İşleme ve Döküm Karşılaştırması: Hangi Üretim Yöntemi Sizin İçin Daha Uygun?

Enjeksiyon Kalıplama ve Baskı Yöntemleri Rehberi

CNC İşleme Yöntemleri Rehberi: Hangi Üretim Tekniği Ne Zaman Kullanılır?

Döküm Yöntemleri Rehberi: 11 Farklı Döküm işlemi Türü Ve Endüstriyel Uygulamaları

İşlenebilirlik Endeksi Nedir? Üretimde Malzeme Seçimine Nasıl Yön Verir? – Gerçek Sahadan Deneyimlerle Rehber

Türkmaksan ile Bağlantı Kurun

Türkmaksan ürün ve hizmetleriyle ilgili tüm sorularınızın yanıtlanması için bize bir mesaj gönderin

Her Yerde Varız Dünya Çapında

En zorlu üretim ortamlarında bile üretim risklerini ortadan kaldıran ve yüksek kaliteli sonuçlar sunan güvenilir çözümler tasarlıyoruz. Odak noktamız, ürettiğimiz her parça için hassasiyet, verimlilik ve uzun vadeli performanstır.